¿Cómo hacer una máquina y hacer un bloque de cemento?

La gama de materiales de construcción de hoy no puede menos que alegrarse por su diversidad, sin embargo, muchas personas prefieren hacer productos similares con sus propias manos. Por lo tanto, es muy posible hacer piedras de escoria en gran demanda por su cuenta utilizando una máquina especial hecha en casa. Hoy analizaremos en detalle cómo hacerlo correctamente.

Características del material

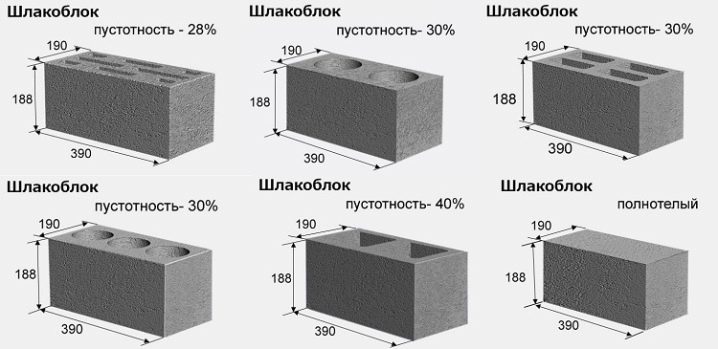

La piedra de escoria es un material de construcción que se ha establecido como uno de los más duraderos y sin pretensiones. Tiene dimensiones considerables, especialmente si pones un ladrillo regular junto a él.Es posible fabricar bloques de escoria no solo en un ajuste de fábrica. Algunos maestros asumen ese trabajo en casa. Si se adhiere estrictamente a la tecnología, obtiene bloques de alta calidad y sólidos a partir de los cuales puede construir una casa o cualquier edificio anexo.

Si se decidió fabricar dichos productos de forma independiente, se deben tener en cuenta varias de sus características.

- Piedra de escoria - material ignífugo. No se enciende a sí mismo, y no mejora la llama ya activa.

- De bloques de muy alta calidad, resultan viviendas / edificios agrícolas duraderos y sostenibles. Ni las condiciones climáticas adversas, ni los huracanes, ni los vientos racheados constantes dañarán tales edificios.

- La reparación de edificios de bloques de cemento no requiere energía innecesaria y tiempo libre, todo el trabajo se puede realizar en poco tiempo.

- Los bloques de escoria también se distinguen por su gran tamaño, gracias a los cuales los edificios se levantan muy rápidamente, lo que complace a muchos constructores.

- Este material se distingue por su durabilidad. Los edificios construidos a partir de ella pueden durar más de 100 años sin perder sus características anteriores.

- Otra característica del bloque de cemento es su componente aislante de ruido. Entonces, en las casas hechas de este material, no hay ruido molesto en la calle.

- La producción de bloques de escoria se realiza utilizando diversas materias primas, por lo tanto, es posible elegir los productos óptimos para cualquier condición.

- Difiere en el bloque de cemento y el hecho de que no está sujeto a ataques de varios tipos de parásitos o roedores. Además, no se pudre, por lo que no es necesario recubrirlo con soluciones antisépticas y otros compuestos similares diseñados para proteger el sustrato.

- A pesar de las dimensiones decentes, tales bloques tienen un peso pequeño. Esta característica es notada por muchos maestros. Debido a la ligereza de estos materiales, es posible moverse sin problemas de un lugar a otro sin causar un golpe. Sin embargo, debe tenerse en cuenta que algunas variedades de tales productos son todavía bastante pesadas.

- La piedra de escoria no teme a las bajas temperaturas.

- Estos bloques se distinguen por su alta capacidad calorífica, debido a que hacen viviendas acogedoras y cálidas.

- Los saltos de temperatura no dañan el bloque de cemento.

- Los edificios de escoria generalmente se recortan con materiales decorativos para dar un aspecto más estético. Sin embargo, es muy importante recordar que el bloque de cemento no debe cubrirse con yeso ordinario (no se debe realizar ningún trabajo "húmedo" con este material). También puede usar un bloque decorativo especial, que se usa a menudo en lugar de un costoso forro.

- Cuando se trabaja con un bloque de cemento, es importante tener en cuenta una característica importante: este material se caracteriza por una gran absorción de agua, por lo que debe protegerse del contacto con la humedad y la humedad. De lo contrario, los bloques pueden colapsarse con el tiempo.

- Desafortunadamente, la geometría de los bloques de escoria deja mucho que desear. Es por eso que, al disponer la superposición de dicho material, tendrá que ajustar constantemente los elementos individuales: cortarlos y cortar.

- Los bloques de escoria tienen un costo relativamente bajo.

Según los expertos, en el trabajo de tales materiales son bastante caprichosos, por lo que siempre es muy importante seguir las instrucciones apropiadas. Lo mismo se aplica al proceso de su fabricación.

La composición de la mezcla.

La producción de bloques de escoria en el hogar requiere que el maestro se adhiera a una composición específica, así como a ciertas proporciones de todos los componentes.Por lo tanto, el cemento se usa generalmente como aglutinante en este material con un grado no inferior a M400. En cuanto al componente de relleno, puede estar completamente compuesto de escoria o mezclarse. La última opción se obtiene si agrega una pequeña cantidad de grava, arena (arcilla simple o expandida), ladrillo triturado y fracción fina de arcilla expandida.

En la fabricación de bloques de hormigón hay que cumplir con las siguientes proporciones:

- 8-9 partes del componente de relleno;

- 1.5-2 partes del ingrediente aglutinante.

Si en el transcurso del trabajo se usó cemento con la marca M500, entonces es permisible tomarlo un 15% menos que la materia prima M400. En la mayoría de los casos, un elemento como la escoria ocupa al menos el 65% del volumen total del relleno.

Por ejemplo, de 9 partes, no menos de 6 caen sobre este componente, y el volumen restante cae sobre grava y arena. En teoría, cuando se fabrica a sí mismo, está permitido usar peleas de concreto o ladrillo, cribado.

Las proporciones estándar de la piedra de escoria son:

- 2 piezas de arena;

- 2 partes de grava;

- 7 partes de escoria;

- 2 partes de cemento portland marcadas M400.

En cuanto al agua, es costumbre agregarla en una proporción aproximada de 0.5 partes. El resultado es una solución semiseca. Para garantizar su alta calidad, debe tomar un puñado pequeño y lanzarlo sobre una superficie dura.Si un bulto abandonado se derrumbó, pero en las condiciones de compresión recuperó su forma anterior, la composición puede considerarse adecuada para su uso posterior.

Si planea obtener bloques de cemento de colores, la receta se complementa con tizas de colores o polvo de ladrillos. Para mejorar las características de resistencia de este material, use plastificantes especiales. En algunos casos se refiere a la adición de yeso, cenizas o aserrín.

Se recomienda mezclar todos los componentes enumerados en una mezcladora especial o una mezcladora de concreto, sin embargo, tales equipos generalmente tienen un precio alto. Si estamos hablando de preparar una pequeña cantidad de la mezcla, es posible amasarla a mano, a pesar del hecho de que tal proceso se considera bastante laborioso.

Metodos de moldeo

Las formas de fábrica para la preparación de bloques de cemento están hechas de concreto reforzado o acero. Tales partes mantienen fácilmente el peso de la solución en un gran volumen. En cuanto a las formas preparadas por usted mismo, la mayoría de las veces están hechas de madera o láminas de acero. Tales elementos juegan más el papel del encofrado especial.

Para ahorrar en materias primas y tiempo libre, los formularios se recolectan principalmente sin el fondo. Debajo de ellos puedes poner una película simple.Gracias a este método, es posible simplificar significativamente todo el proceso de formación de bloques. Debe recordarse que las formas en sí deben estar hechas de partes leñosas perfectamente lisas. La superficie de trabajo será una base de hormigón, una mesa con una mesa plana y lisa o una lámina de hierro, que tampoco tiene defectos.

Muchos maestros usan botellas de vidrio para crear vacíos. Los recipientes de plástico no valen la pena, ya que pueden ser seriamente bañados. Botellas de agua vertida. De lo contrario, flotarán en la superficie de la composición preparada.

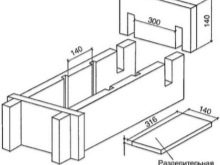

Veamos más de cerca cómo hacer un molde para bloques de escoria:

- debe elegir tablas pulidas de 14 cm de largo (el ancho debe ser un múltiplo de este parámetro);

- luego, utilizando una sierra para metales, es necesario separar los segmentos, que luego desempeñarán el papel de particiones transversales;

- entonces necesitarás conectar los segmentos con los elementos longitudinales para hacer un marco rectangular;

- luego debe cortar una lámina de acero o cualquier otro material con una superficie lisa en placas separadas de 14x30 cm;

- en la parte interior de la estructura resultante, hacen cortes, que actuarán como ranuras, cuya anchura es igual a las dimensiones de las tiras divisorias;

- Luego, los segmentos responsables de la separación se fijan en cortes, creando un molde para la fabricación de 3 o más bloques de escoria.

Para que la solución resultante endurezca la solución y sirva el mayor tiempo posible, en la etapa final, se recomienda pintar las estructuras de metal y madera sobre una base de aceite. Esta forma es adecuada para la preparación de bloques de cemento, cuyas dimensiones son 14x14x30 cm.

Si es necesario hacer elementos con otros parámetros dimensionales, entonces los valores originales se cambian a otros tamaños.

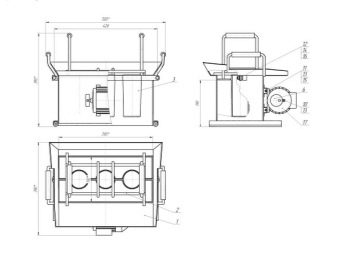

¿Cómo hacer una vibromachine?

Para hacer bloques de escoria en el hogar se obtendrá con la ayuda de una máquina vibradora especial, que también se puede hacer a mano. El componente principal de este dispositivo es el propio vibroform para la solución. Dicha máquina es una caja de acero en la que las piezas se fijan con o sin huecos. La propia matriz ya es una máquina. Se permite aplicar, realizando algunas etapas de forma manual.

Para hacer una máquina vibradora usted mismo, necesita comprar:

- maquina de soldar

- molinillo

- vicio

- Herramienta para fontanería.

En cuanto a los materiales, necesitarás:

- Hoja de acero 3 mm - 1 cuadrado. m;

- tubos con un diámetro de 75-90 mm - 1 m;

- Fleje de acero de 3 mm - 0,3 m;

- Motor eléctrico 500-750 W;

- Tuercas y tornillos.

Considerar el orden de trabajo en la fabricación de vibrobanco casero.

- Mida el bloque de escoria estándar o corrija los parámetros específicos que necesita.

- Cortar las partes laterales de la máquina de una hoja de metal. Basado en el número de bloques de cemento, proporcione el número requerido de particiones. Como resultado, se forma una caja con 2 (o más) compartimentos idénticos.

- La pared inferior de no menos de 30 mm de espesor debe tener huecos. En base a este parámetro, determinamos la altura del cilindro que delimita los vacíos.

- Cortar en 6 piezas individuales de tubo con una longitud correspondiente a la altura del cilindro.

- Para que los cilindros adquieran una estructura en forma de cono, está permitido cortarlos longitudinalmente en la parte media, comprimir con un tornillo y luego unirlos por soldadura. En este caso, el diámetro de los elementos disminuirá en aproximadamente 2-3 mm.

- Cilindros necesitan elaborar cerveza en ambos lados.

- Además, estas partes deben estar conectadas entre sí en forma de una fila, siguiendo el lado largo del bloque de ceniza en el futuro.Deben repetir la ubicación de los vacíos en la celda de fábrica. En los bordes es necesario colocar una placa de 30 mm con agujeros para los sujetadores en los ojales.

- En el centro de cada compartimento de la matriz debe hacerse propilo y ojo soldado. Esto es necesario para garantizar la instalación de cierres temporales limitadores vacíos.

- En la pared transversal exterior de la soldadura, 4 pernos para los orificios de montaje del motor.

- A continuación, suelde el delantal y las cuchillas a lo largo de los bordes en los lugares donde se realiza la carga.

- Después de eso, puede proceder a la preparación de todos los elementos para pintar.

- Puede hacer una prensa que siga la forma del mecanismo utilizando una placa con orificios de 3-5 mm más grandes que los cilindros. La placa debe ingresar sin problemas la profundidad de 50-70 mm en la caja, donde hay partes restrictivas.

- Es necesario soldar los mangos a la prensa.

- Ahora el equipo está permitido pintar y arreglar el motor de vibración.

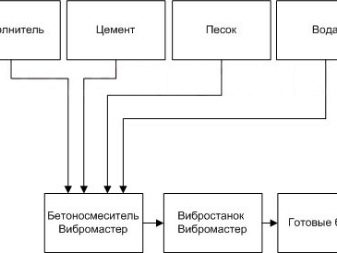

Tecnologia de produccion

Hay dos formas en que se hacen los bloques de escoria.

- Forma facil En este caso, se utilizan contenedores especiales, en los cuales la solución preparada adquiere la resistencia requerida.Los bloques se secan naturalmente, hasta que el cemento se consolida por completo.

- Manera difícil. Con este método de fabricación se utilizan dispositivos de vibración. En muchos casos, abordan elementos tales como la mesa vibratoria o complementan el formulario con un motor con una función de vibración.

Familiarizémonos con la tecnología de fabricación de bloques de escoria utilizando formas simples.

- Todos los ingredientes preparados en las proporciones requeridas se colocan en una mezcladora de concreto y luego se mezclan completamente.

- La solución terminada se vierte en moldes. En cuanto al apisonamiento, se lleva a cabo con la ayuda de un martillo: golpean sus contenedores para que todo el aire se escape del material.

- Si se planea que los bloques se realicen con huecos, entonces las botellas con agua se colocan en cada parte individual (por lo general, 2 botellas son suficientes).

La principal dificultad con este método de fabricación es apisonar bloques. Si quedan burbujas de aire dentro de la solución, esto afectará negativamente la calidad del producto final.

En cuanto al método más complejo de producción de bloques de escoria, aquí se realiza el siguiente trabajo:

- Comenzar la producción de materiales de esta manera debe ser con agitación de la mezcla en el mezclador;

- la solución resultante se envía al molde y luego se nivela con una paleta;

- luego el vibrador se pone en marcha y la solución se mantiene en forma durante 20-60 segundos;

- luego es necesario apagar el equipo, levantar la instalación y luego retirar la unidad terminada.

En la fabricación de bloques de escoria que utilizan esta tecnología, se debe prestar especial atención a la nivelación del mortero en las secciones de esquina. Deben estar llenos. De lo contrario, la geometría del producto terminado puede verse seriamente afectada.

Secado

El secado es otro paso importante en la fabricación de bloques de escoria. El proceso de producción en sí suele tardar unos 2-4 días. Las características de resistencia suficientes que le permiten pasar al uso de bloques, como norma, se logran después de 28 días. Esta es la cantidad de tiempo necesaria para obtener material de construcción de alta calidad adecuado para llevar a cabo ciertas obras. Además, los bloques de cemento pueden secarse naturalmente. Como regla general, este proceso se lleva a cabo con un método simple de fabricación de materiales (en formas convencionales).

Para el secado de piedras de escoria, a menudo se utilizan cámaras especiales, que evitan el agrietamiento durante su endurecimiento.Para que los bloques no estén cubiertos de grietas, deben humedecerse de vez en cuando. Este proceso es especialmente relevante si el proceso de producción se lleva a cabo en climas cálidos.

Cabe señalar que el proceso de endurecimiento de los bloques de cemento puede acelerarse significativamente. Este efecto se puede lograr agregando sustancias especiales a la solución: plastificantes. Con tales aditivos, el material no solo se secará más rápido, sino que también será más fuerte. Los bloques de escoria con plastificantes se pueden retirar del sitio y almacenar después de 6 a 8 horas.

Consejos y trucos

- Para que el lado frontal del bloque de cemento sea más preciso y completo, estos materiales para el secado deben colocarse sobre una base de goma plana.

- Nunca coloque bloques uno encima del otro durante su secado. De lo contrario, los materiales pueden deformarse y su geometría causará muchos problemas durante la construcción.

- En todos los casos, primero debe hacer dibujos de las formas y de los bloques de escoria. Por lo tanto, será posible evitar muchas de las dificultades asociadas con los procesos de construcción.

- Al preparar la solución, asegúrese de cumplir con las proporciones requeridas.Los errores más leves pueden llevar al hecho de que los bloques son demasiado frágiles e inadecuados para la construcción.

- Antes de verter la solución preparada, se deben limpiar los moldes. Así resulta que evita que los bloques de cemento se peguen al fondo y las paredes. Para la limpieza, la mayoría de las veces use combustible diesel, aceite de desecho u otros compuestos similares.

- Tenga en cuenta que la velocidad de solidificación de la solución depende directamente de su espesor. Cuanto más gruesa sea la composición, más rápido se endurecerán los bloques.

- Durante el período de secado, se recomienda cubrir los bloques de escoria con polietileno. La película podrá proteger el material de la aparición de grietas en climas cálidos, así como proteger el bloque de cemento para que no se moje si llueve.

- Si desea ahorrar un poco en la fabricación de piezas de escoria, puede combinar en una proporción de 3 a 1 cal y cemento. No debe preocuparse por la calidad de los bloques de cemento: de esa composición, no serán menos confiables.

Sobre cómo hacer una máquina de bloques de escoria para 4 bloques, vea el siguiente video.