Ladrillos de arcilla: composición, propiedades y tecnología de producción.

La producción de materiales de construcción es una ocupación bastante atractiva y prometedora, ya que estos productos siempre estarán en demanda. Pero es importante organizar todo el proceso de acuerdo con estrictas normas tecnológicas. Habiendo perdido al menos un momento, es imposible obtener incluso un ladrillo ordinario de arcilla.

Elaboración de materias primas.

El primer paso es, naturalmente, el suministro de instalaciones de producción con materias primas. La búsqueda de yacimientos de arcilla se lleva a cabo utilizando métodos estándar de estudio geológico. Cuando se encuentran capas, los expertos estiman su poder, los recursos disponibles para hacer.Si se toma la decisión de usar una carrera específica, el área se despeja de antemano (otros 1-2 años). Debe ser liberado de la vegetación y obviamente de razas innecesarias.

A menudo, la superficie del suelo se afloja para simplificar la extracción posterior. En la misma etapa, las líneas de transporte y energía son traídas a la carrera (en ausencia de comunicaciones listas). Extracción de arcilla producida por:

aplicaciones de excavadora;

aplastando explosivos de roca;

con el uso de coches relativamente pequeños (bulldozers y así sucesivamente).

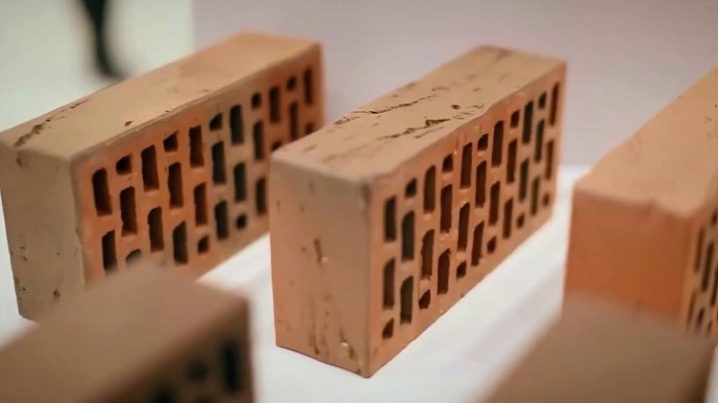

Tipos de productos

La producción de diferentes tipos de ladrillos sugiere diferencias significativas en la tecnología del producto, incluso si estamos hablando de productos del mismo tamaño.

El ladrillo de doble silicato es mejor que el cerámico en aislamiento acústico, pero inferior a él en tales indicadores:

resistencia al frio;

estabilidad térmica del edificio;

Absorción de humedad.

Al mismo tiempo, el ladrillo rojo tradicional es más caro. Su producción requiere equipos más caros, dura mucho más tiempo. También se incrementa la complejidad, así como el consumo de energía.Pero en ambos casos, la materia prima pasa por varias etapas. En primer lugar, preparar la masa de arcilla, dándole las características necesarias.

Luego se moldea cruda, se seca. Y solo entonces llega el momento de la cocción, es decir, la principal operación tecnológica. Para realizar correctamente el trabajo, las rocas de arcilla que entraron en la fábrica de ladrillos se clasifican de acuerdo con GOST 1975.

Esto tiene en cuenta:

propiedades refractarias;

capacidad de sinterización;

composición mineral;

propiedades plásticas;

Resistencia mecánica en estado seco.

Las características químicas de las materias primas implican la determinación de la concentración:

sales solubles en agua;

alúmina

componentes de grano grueso;

fracciones finas dispersas;

óxido de hierro;

dióxido de titanio;

sílice libre.

Características del proceso.

Las materias primas de arcilla, recién traídas de la cantera, rara vez son adecuadas para producir productos de alta calidad. Para mejorar la calidad de las materias primas, es necesario someterlas a procesos mecanizados y climáticos. La primera etapa consiste en dejar la mezcla de arcilla bajo condiciones controladas durante 1-2 años.Este período es necesario para humedecer, congelar y descongelar (a veces el proceso de congelación y descongelación se realiza varias veces), para la intemperie. Cuando este procedimiento finaliza, se mecanizan.

Implica:

Cambios cuidadosamente pensados en la estructura de las materias primas;

Fragmentación de arcilla, inclusiones extrañas en ella;

Limpieza de grandes inclusiones de basura e impurezas;

Mezclando la arcilla hasta que quede suave.

La preparación tecnológica de la masa de arcilla se realiza utilizando una variedad de máquinas especiales. Algunas personas aflojan la arcilla, otras la frotan, otras se desintegran (sin piedras de varios tamaños). Molinos de bolas y molinos rotativos, mezcladores de arcilla y hélices también se utilizan en las fábricas de ladrillos. También hay dispositivos de producción multifuncionales.

Pero solo pueden reemplazar instalaciones individuales, y no la línea de producción en su totalidad.

Como se moldea la arcilla.

En la mayoría de los casos, se utiliza una técnica plástica. Le permite procesar materias primas de plasticidad media, cuya humedad varía de 18 a 28%. Para este propósito, se utiliza una prensa de tornillo de correa.Se recomienda utilizar prensas capaces de calentar la masa de arcilla en un modo de vacío.

Este modo de tratamiento aumenta la fuerza del crudo.

También hay una técnica dura. Se considera un subtipo de método de procesamiento de plástico. Este enfoque se aplica a una masa de arcilla relativamente gruesa con un contenido de humedad de 13 a 18%. Para el duro procesamiento de la arcilla, se utilizan prensas hidráulicas. También se pueden utilizar máquinas con tornillo y cámaras de vacío. Tanto en el plástico como en los métodos de fabricación de ladrillos duros, la masa no cocida debe cortarse en pedazos al final del proceso de moldeo.

El método semiseco de producir piezas en blanco es relativamente raro. Se utiliza cuando es necesario procesar materias primas insuficientemente plásticas, la llamada arcilla magra. Esta materia prima tiene un contenido de humedad del 8 al 12%. El tiempo total de procesamiento se reduce. El método de producción en seco implica la formación de ladrillos a partir de polvo de arcilla con un contenido de humedad del 2 al 6%.

No es necesario secarlo, a partir de dichas materias primas puede obtener los productos cerámicos más densos.

Secado

De todos modos, cuando se forman los ladrillos, generalmente es hora de secarlos.En esta fase de procesamiento, se logra una disminución de la humedad al 5-6%. Si ignora este requisito y envía productos húmedos al horno, pueden agrietarse e incluso deformarse. La producción moderna y dinámica ya no puede permitirse un secado natural de larga duración. Para agilizar el proceso se utilizan secadores de cámara o túnel.

Y para aumentar la eficiencia técnica y económica de la producción, se está convirtiendo cada vez más en la elección de instalaciones continuas.

Última etapa de procesamiento

La temperatura de cocción de ladrillos requerida se crea en hornos de varios tipos, la mayoría a menudo en túneles y anillos.

La cocción se divide en tres etapas más pequeñas:

Calentando el bloque de arcilla preparado;

efectos de la temperatura adecuada;

Reducción planificada y gradual de la temperatura.

En la primera etapa, la pieza se calienta a 120 grados. Esto conduce a la evaporación de los efectos físicos asociados de la humedad. El producto se vuelve mucho menos plástico. Tan pronto como la temperatura sube a 600 grados, este cambio se vuelve irreversible. La evaporación de la humedad residual se produce, y la arcilla adquiere una estructura amorfa: pronto la materia orgánica se quemará.

Tan pronto como el ladrillo se calienta a 800 grados, los bordes exteriores de las partículas del tocho se entrelazan firmemente entre sí. Esto permite que el ladrillo acabado se vuelva mucho más fuerte. Cuando la temperatura sube a 1000 grados, es el momento de la contracción del fuego. Los productos terminados se sinterizan y se vuelven más densos. Las sustancias que se derriten fácilmente, al convertirse en un líquido, envuelven lo que aún no se ha derretido: al mismo tiempo, además de reducir el volumen en un 2-8%, la resistencia mecánica del ladrillo aumenta ligeramente.

Para aprender a hacer un ladrillo de barro con sus propias manos, vea el video a continuación.