Paneles compuestos para la fachada: características y aplicación.

El proverbio bien conocido que se encuentra en la ropa, es aplicable no solo a las personas, sino también a los edificios. Dicha "ropa" para ellos es la fachada, realizando funciones estéticas y protectoras. Una de las variaciones de la fachada es el diseño del sistema articulado con el uso de paneles compuestos.

Especificaciones tecnicas

Los paneles compuestos incluyen varios materiales diferentes. Como resultado de esta combinación, se obtienen paneles frontales que incorporan las mejores propiedades técnicas de todos los componentes utilizados. La opción de acabado considerada siempre consta de 2 elementos principales: una matriz (capa de plástico) y un relleno (capa de refuerzo). Además, los paneles compuestos tienen placas de metal y una capa frontal protectora.

Los fabricantes producen materiales que difieren en tamaño, color, contenido y número de capas.Sin embargo, todos los productos se caracterizan por sus propiedades de alta resistencia con bajo peso, resistencia a la intemperie y larga vida útil.

Los paneles tienen la forma de placas en forma de un cuadrado o un rectángulo con una base de metal. Están equipadas con capa aislante. La parte frontal está cubierta con una capa decorativa, que puede tener cualquier superficie de sombra, brillante o mate. Los productos caros tienen una superficie laminada que imita un material de acabado particular (madera, piedra, ladrillo).

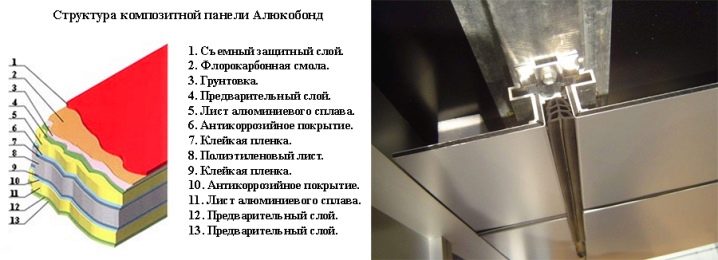

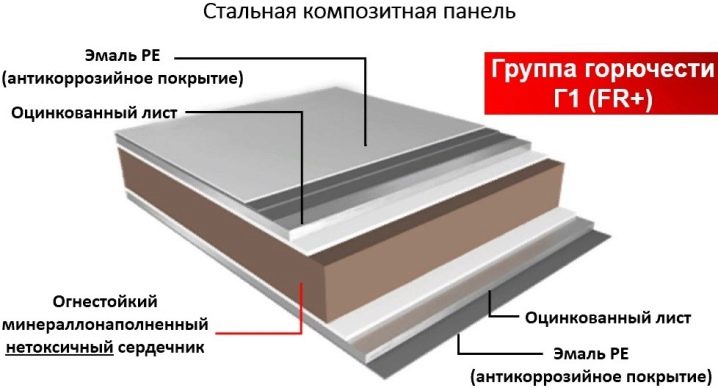

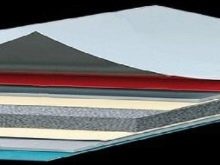

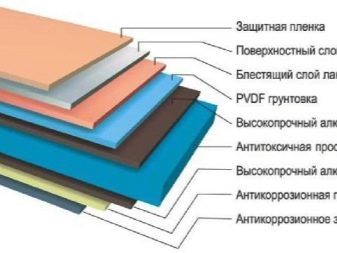

Cualquier material compuesto es una "torta" de múltiples capas que tiene la siguiente estructura (desde la parte frontal hasta el interior del panel):

- una capa protectora (asegura la preservación de las propiedades técnicas del material, protege el color para que no se queme);

- pintura (responsable del atractivo externo de los paneles);

- lámina de metal (generalmente aluminio) (proporciona resistencia);

- capa adhesiva (su tarea es fijar materiales);

- un relleno (realiza la función de refuerzo, proporcionando al producto ciertas cualidades técnicas);

- capa de pegamento (sobre esto ya se ha dicho antes);

- lámina de aluminio (realiza la función de refuerzo, asegurando la confiabilidad del producto);

- Recubrimiento anticorrosivo (protege la placa metálica de la acción de la humedad, vapor de agua, condensado).

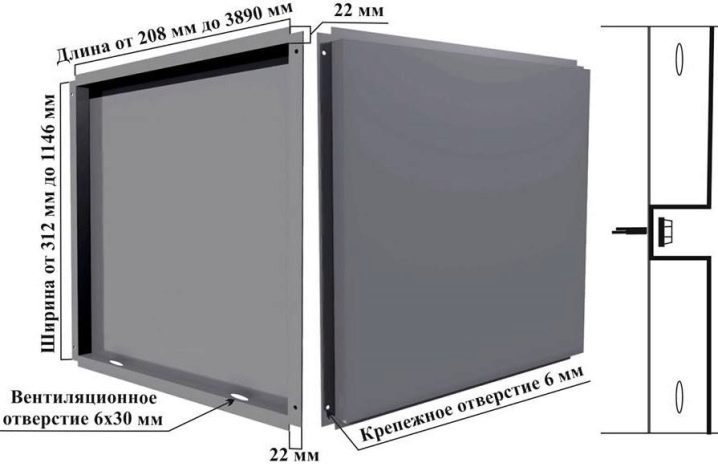

Los tamaños de los paneles pueden variar. La longitud puede ser de 240 mm, 320 mm o 400 mm, ancho - 100 o 150 cm. El grosor del panel es de 2 a 6 mm. Debido al bajo peso (8 kg / m kV), es posible evitar una carga excesiva en los elementos de apoyo del edificio, lo que significa que es posible hacerlo sin un refuerzo adicional de la cimentación. Al mismo tiempo, las capas múltiples aseguran la resistencia y durabilidad del recubrimiento, así como una alta eficiencia térmica.

El rango de temperatura de operación de los paneles es de -50 ° C a + 80 ° C. Los paneles son resistentes a fuertes cargas de viento (viento flojo), corrosión. Se caracterizan por su bioestabilidad y resistencia a las heladas.

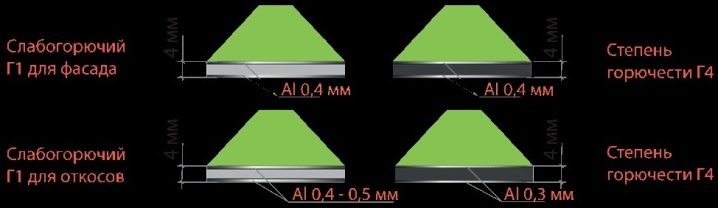

Placas compuestas - un excelente material de aislamiento acústico. Con su ayuda, puede reducir el nivel de ruido en una casa con paredes de concreto por un factor de 2. La seguridad contra incendios del material también es alta: se refiere a poco combustible, emite una pequeña cantidad de humo durante la combustión.

Las regulaciones contra incendios permiten el uso de dichos materiales para el acabado de edificios privados y administrativos.

Pros y contras

Los paneles compuestos para el revestimiento de fachadas tienen poco peso y, por lo tanto, no requieren un refuerzo adicional de los elementos de apoyo del edificio, son adecuados para la instalación en edificios de gran altura. Debido a la plasticidad del material y su capacidad para doblarse, es posible terminar cualquier edificio, incluidos aquellos con un gran número de elementos arquitectónicos.

Las paredes, acabadas con paneles compuestos, se caracterizan por una resistencia al impacto de hasta 50 kg / cm2. Junto con la alta resistencia a la intemperie y la resistencia a los extremos térmicos, esto provoca una larga vida útil de los paneles. Dependiendo del tipo de producto, la vida útil varía de 10 a 25 años.

Un amplio rango de temperatura de operación, la resistencia a los rayos UV y la resistencia al frío permiten el uso de paneles compuestos en cualquier región climática. Los indicadores mejorados de resistencia a la humedad del material también son una "ventaja" obvia porque la humedad no penetra en su estructura y no alcanza el aislamiento y las paredes.

Productos de seguridad contra incendios - otra ventaja significativa. Debido al alto contenido de retardantes de llama en la composición y el uso del aluminio, es posible reducir significativamente el riesgo de incendio de la fachada ventilada.Por sí misma, se considera peligrosa desde el punto de vista del riesgo de incendio, ya que la llama se propaga rápidamente a través de las bolsas de aire. Es por eso que es tan importante seleccionar materiales de acabado resistentes al fuego para tales sistemas.

La instalación de paneles es bastante simple, la fijación del material se puede realizar incluso a bajas temperaturas. Sin embargo, los expertos no recomiendan instalar la caja a una temperatura inferior a 0 ° C. Esto puede causar una disminución en su fiabilidad.

Debido a la variedad de colores y texturas de la parte frontal del panel, es posible realizar los proyectos de diseño original, para darle al edificio un aspecto único. El uso de paneles que imitan los costosos revestimientos de madera o piedra ayuda a que la estructura sea más respetable.

Algunos tipos de azulejos tienen un revestimiento repelente de la suciedad y la capacidad de autolimpieza, lo que simplifica enormemente el cuidado de ellos. Como regla general, el polvo y la suciedad son arrastrados por la lluvia. En casos raros, se requiere lavar la fachada con agua con una esponja suave y un detergente líquido no agresivo.

"Menos" de los materiales son:

- alto costo (los precios de otros materiales de revestimiento, incluido el costoso granito de cerámica compuesta, son más bajos que el costo de las placas de compuesto);

- el material no es aislante del calor, por lo tanto, para evitar la formación de puentes fríos, se recomienda usar juntas paronit o de plástico térmicamente discontinuas;

- alcance limitado de la aplicación (las limitaciones son impuestas por la clase de inflamabilidad del material; no es adecuado para hospitales e instituciones infantiles, así como una tendencia a rayar la superficie, lo que puede dañar el revestimiento del sótano del edificio);

- baja capacidad de mantenimiento (si un panel está dañado, será necesario desmontar varios paneles adyacentes);

- mayores requisitos para el transporte, la necesidad de una manipulación cuidadosa durante el almacenamiento y la instalación (riesgo de daños en la parte frontal del material).

Especies

Dependiendo del tipo de compuesto, hay varios tipos de paneles.

Mineral

El material contiene polietileno espumado, combinado con un gran número de diversos aditivos retardantes de llama. Esto asegura una baja inflamabilidad de los paneles. Pertenecen a la clase G1 (material ligeramente combustible).Cuando la quema de placas minerales no emite humo acre, la masa fundida no fluye.

Los productos de fabricación alemana se distinguen por la presencia de hidróxido de aluminio en la composición, lo que los hace aún más resistentes a las llamas. Los paneles se utilizan para la decoración exterior de la casa.

Polímero

Consisten en policarbonato y polietileno espumado, lo que provoca un bajo peso del material. Esto permite que se utilice para revestimientos de partición, estructuras no reforzadas con baja capacidad de soporte. El ámbito de aplicación principal - decoración de interiores.

Aluminio

El compuesto está representado por placas delgadas de aluminio, que se recogen en una cuadrícula. El material se caracteriza por su alta resistencia, alta rigidez y mínimo peso. Los paneles compuestos de aluminio no temen una fuerte carga de viento, lo que los convierte en la mejor opción para revestir edificios de gran altura.

No es racional utilizarlos para terminar una casa privada, ya que las baldosas de las placas de aluminio no retienen el calor y se caracterizan por una ligera absorción del sonido. Al mismo tiempo, son más caros que los análogos minerales.

Hace relativamente poco tiempo, apareció la versión de polímeros de madera de los paneles, cuya base es la harina de astillas de madera. Debido a las peculiaridades de la composición, se distinguen por una mayor resistencia al calor, en otros parámetros no son inferiores a las variedades descritas anteriormente.

Los paneles compuestos también difieren en el tipo de revestimiento exterior. Hay varias categorías.

Pinturas y barnices a base de poliéster.

El tipo de cobertura más asequible. Se caracteriza por tonos brillantes y brillo brillante, es bien resistido por la humedad, los cambios de temperatura, los rayos UV. Recomendado para la decoración exterior, pero cuando se usa como material frontal, queda inutilizable después de 5 a 6 años de funcionamiento.

Pinturas PVDF, barnices.

El material para la fachada, caracterizado por la durabilidad, la presencia de un revestimiento repelente de la suciedad, aumenta la resistencia a la decoloración bajo la influencia de la luz solar. El período operacional promedio es de 20-25 años.

Peliculas de oxido

La superficie del material se caracteriza por un efecto espejo, que se explica por el tratamiento electroquímico de la película de aluminio que forma parte de la película.El material exhibe resistencia a la intemperie mejorada, resistencia a la corrosión. Se opera, sin necesidad de reparación, durante 15-20 años. Con él, se suelen crear fachadas ventiladas.

Peliculas de laminacion

La vista más cara, pero también la más espectacular de los paneles. La superficie del material simula varios tipos de costosos recubrimientos de acabado (piedra, metal pulido, madera). Además, el material tiene altas propiedades protectoras. El periodo de operación alcanza los 15-20 años. Las placas más famosas con películas de laminación se producen bajo la marca Alucobond.

Según el tipo de metal utilizado en la "torta" compuesta, se distinguen los siguientes paneles:

- de aluminio;

- De acero galvanizado.

Los primeros tienen menos peso, mientras que los últimos demuestran una mejor resistencia y mayores tasas de fusión. La última característica habla de su mayor seguridad contra incendios.

Los colores de los paneles compuestos corresponden a los tonos del catálogo RAL, que incluye 213 colores, 17 de los cuales son metálicos. Los colores se indican mediante un número de cuatro dígitos, donde el primer dígito indica que el tono pertenece a un rango de color particular.Por ejemplo, si un color comienza con el número 1, significa que es una de las variantes de la escala amarilla.

Sutilezas de la instalación.

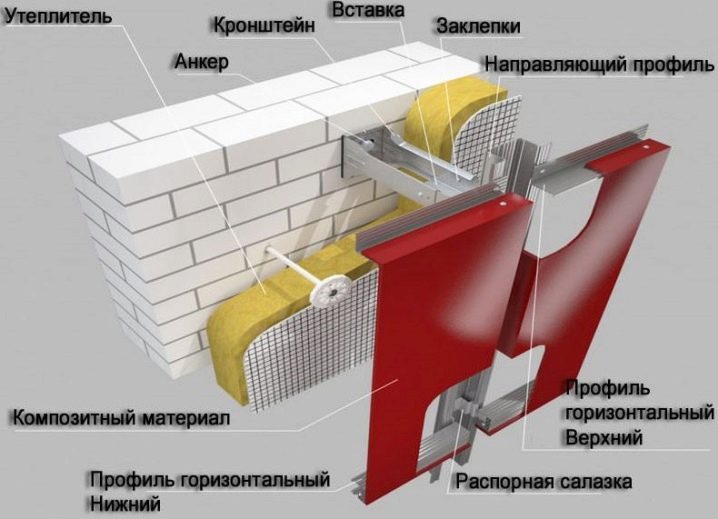

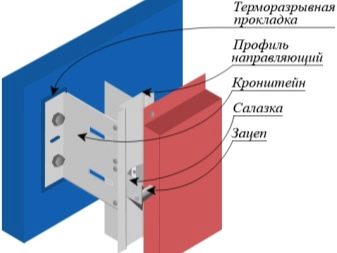

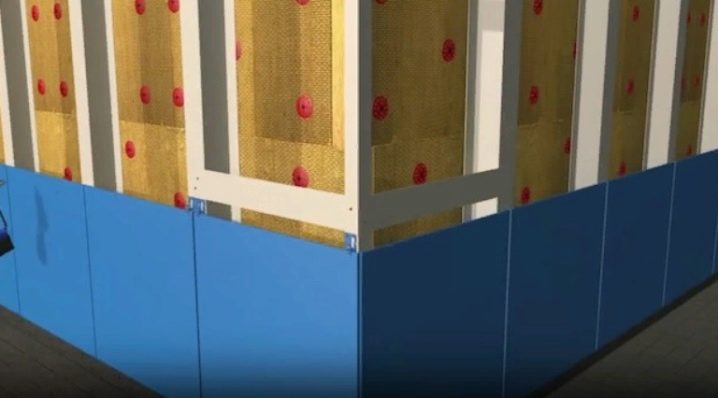

Además de cualquier fachada articulada, las placas compuestas se instalan en un marco de perfiles metálicos. Además de los propios paneles, se necesitan perfiles galvanizados para la creación de un subsistema, soportes de montaje, tornillos autorroscantes o remaches. Además, necesitará un taladro y un taladro de dos etapas, un nivel de construcción y un taladro de percusión.

Puede cortar el material con unas tijeras para metal, sierra circular o sierra de calar manual. También es necesario comprar material aislante térmico y una membrana a prueba de viento, un imprimador o rodillo, marcadores gruesos o pintura para marcar.

En primer lugar, es necesario elaborar un plan de proyecto, para realizar un dibujo del edificio a la escala elegida. En la documentación del proyecto se debe marcar con el marcado y la cantidad requerida de material.

La tecnología de montaje de fachadas con bisagras implica la limpieza de paredes, la eliminación de grandes grietas, el fortalecimiento de elementos antiguos. Los defectos menores no pueden ser eliminados, ya que todavía ocultarán la piel. Las paredes preparadas y limpias deben tratarse con 2-3 capas de imprimación.Para superficies de madera, elija mezclas con antisépticos en la composición, para enlucidos, reforzando análogos de penetración profunda.

Después de que las paredes estén completamente secas, puede instalar el listón. Con este fin, las marcas se realizan en las paredes utilizando un nivel y en estricta conformidad con los documentos de diseño. Después de eso, haga una marca en el marcado usando un perforador, quíteles el polvo e inserte las clavijas. A continuación, puede montar los soportes y atornillarlos en la superficie.

En la siguiente etapa, se instala el calentador (generalmente láminas de lana mineral). Los expertos recomiendan aplicar hojas a la pared y marcar el paso de los soportes. Gracias a este punto es fácil hacer una perforación para los sujetadores, utilizando un cuchillo de construcción.

Aislamiento con ranuras se aplica a la pared, colgado en soportes. Las filas subsiguientes se apilan con un desplazamiento de media hoja. En los lugares de contacto entre los soportes y las paredes, se utilizan juntas aislantes de paronita para evitar la formación de puentes fríos. Vale la pena recordar que, por sí mismas, las placas compuestas con una pequeña junta aislante no pueden actuar como material de calentamiento.

Del mismo modo, una membrana protectora hidroneumática se coloca sobre el material aislante. Sus hojas están apiladas con una superposición de 100 mm. Después de eso, el aislamiento y la membrana se refuerzan con uno para ambos materiales con un tipo de placa de clavija. 2-3 puntos de fijación por hoja son suficientes, uno de los cuales debe estar en el medio.

El marco del dispositivo comienza con la instalación del perfil en forma de "U". Después de eso, en su interior, fije la diapositiva de expansión, para la cual se monta el forro.

En el marco terminado sujetar el panel. El primero de ellos está alineado horizontalmente con el borde inferior del listón. Después de eso, la parte superior de las esquinas se fija al perfil de la guía mediante tornillos autorroscantes. Luego, en el lado del panel, más cerca de la parte superior, la corredera (estos elementos son móviles) se mueve hacia donde se fija el panel con tornillos autorroscantes. Puedes mover la diapositiva con un destornillador. Del mismo modo, la placa se monta en el lado opuesto y por debajo.

Instala el resto del panel. Entre los elementos deja un hueco de al menos 12 mm. En las esquinas de los paneles se acopla con cada una de las partes, de modo que en cada esquina a lo largo de toda la altura hay un hueco.Otra opción de diseño de esquina es doblar el panel utilizando una máquina dobladora, lo que resulta en una esquina redondeada y suave.

La producción de paneles se lleva a cabo con una capa de polietileno aplicada en su parte frontal, que protege el material contra daños durante el transporte y la instalación. Una vez finalizado el revestimiento de fachada, se retira esta película.

Si es necesario cortar material, preste atención a la dirección de las flechas, que normalmente se encuentran en la parte posterior de los paneles. Indican la dirección en la que se debe cortar.

Durante el corte se debe colocar el material sobre la mesa, fijándolo. Los paneles de aluminio se pueden perforar solo a baja velocidad (500-800 rpm), enfriando periódicamente la broca.

Durante la instalación, doblado o corte de productos, es importante que las virutas de metal o las herramientas no rayen la superficie del panel. De lo contrario, esto reducirá no solo su atractivo estético, sino también sus características de rendimiento. Para evitar daños en la cara de la baldosa cuando está doblada, puede trabajar en una superficie perfectamente limpia.

Ejemplos de forro

Dependiendo del color, los paneles compuestos le permiten dar a las fachadas una apariencia estricta, profesional o, por el contrario, más relajada e incluso "hooligan".

Los expertos recomiendan combinar varios tonos de material dentro de la misma fachada para que sea más voluminoso, notable y evite la monotonía. Esto puede ser una combinación de 2-3 tonos de cierre y opciones de contraste.

Cuando se combinan paneles laminados con homólogos de color, es mejor centrarse en los primeros.

En otras palabras, si elige el material "debajo de la piedra", debe complementarse con el "compañero" de un tono pastel, gris o marrón oscuro.

A continuación hay una instrucción detallada en video sobre la instalación de paneles compuestos.